Литейное производство

СЕРГЕЙ ГЛЕБОВ

СЕРГЕЙ ГЛЕБОВ

Вопросы эффективности литейного производства на примере крупного вагонного литья

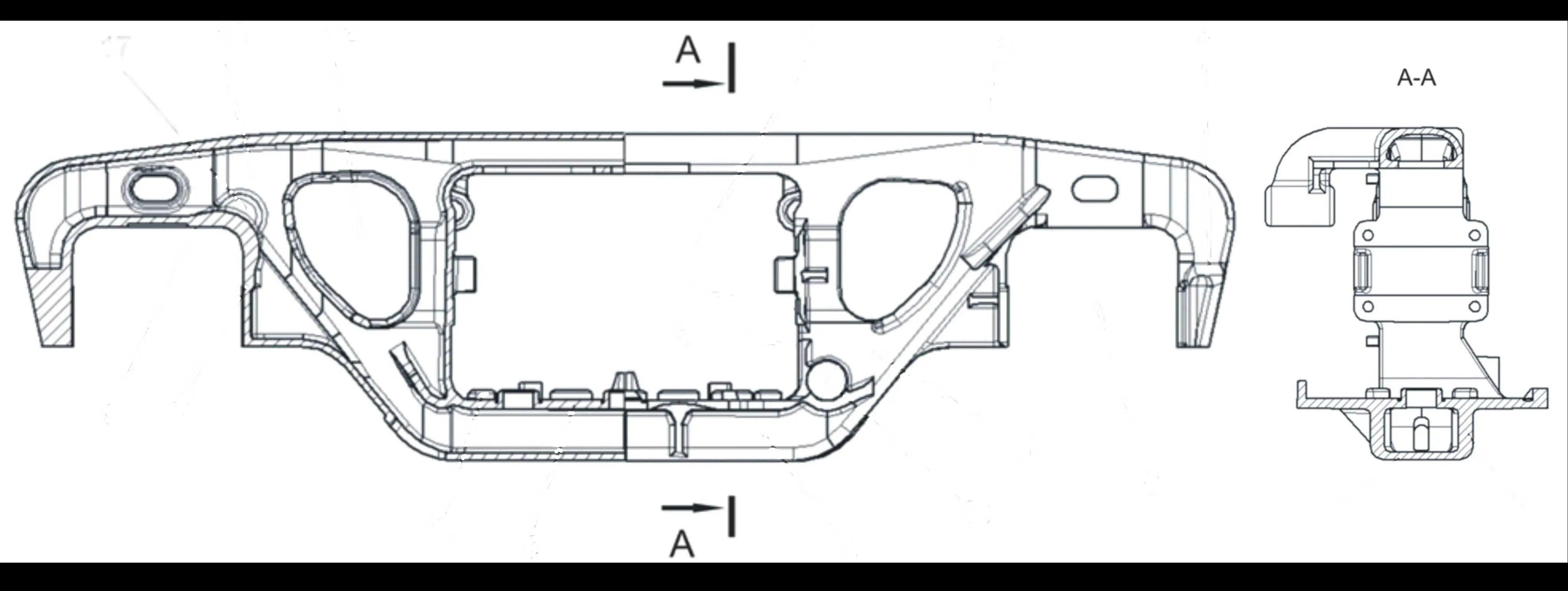

Рама боковая литой конструкции тележки грузового вагона

Балка надрессорная литой конструкции тележки грузового вагона

Основная задача литейного производства – выпуск отливок в соответствие конструкторской документации и техническим условиям при разумной экономии ресурсов (трудовых, материальных, энергетических …). Вероятно, результат решения этой задачи и следует считать эффективным производством. Эффективность должна обеспечиваться не только способом изготовления форм или стержней, а совокупным вкладом каждого технологического передела, от подготовки исходных шихтовых и формовочных материалов до очистки и обрубки литья, при оптимальном (необходимом и достаточном) уровне механизации и автоматизации. Для этого в арсенале литейщиков имеется широкий спектр способов литья и технологического оборудования.

Проверенная многолетней практикой Система разработки и постановки продукции на производство (СРПП) устанавливает порядок проведения работ и основные требования к технической документации, начиная от разработки ТЗ, заканчивая подтверждением соответствия поставленной на производство продукции обязательным для неё требованиям. Коротко этот порядок можно сформулировать следующим образом:

- разработка конструкторской документации (КД) на продукцию;

- разработка технологической документации (технологии производства), обеспечивающей соответствие продукции требованиям КД и Техническим условиям при требуемой серийности производства;

- выбор (при необходимости разработка) технологического оборудования и оснастки, обеспечивающих изготовление продукции в соответствии с параметрами разработанного технологического процесса;

- освоение серийного производства.

Крупные вагонные отливки – боковые рамы и надрессорные балки литой конструкции для тележек грузовых вагонов очень ответственные и сложные в изготовлении детали. Большие линейные размеры при относительно тонких стенках, коробчатые сечения и множество термических узлов увеличивают вероятность формирования литейных дефектов. Качество деталей жестко регламентируется по большому числу параметров Техническими условиями (ГОСТ 32400-) и Техническим регламентом таможенного союза ТР ТС 001-2012. А если учитывать масштабную модернизацию действующих и строительство новых производственных мощностей по изготовлению крупного вагонного литья (КВЛ) в первом десятилетии текущего века и связанный с этим всплеск числа сходов грузовых вагонов из-за изломов боковых рам, то анализ эффективности изготовления КВЛ может стать хорошей иллюстрацией значимости основных положений СРПП.

Десятилетиями боковые рамы и надрессорные балки отливали в сырые песчано-глинистые формы с песчано-масляными и песчано-глинистыми стержнями. При отсутствии компьютерных технологий, позволяющих сокращать продолжительность подготовки производства, отработка литейной технологии велась годами. Для достижения необходимого качества отливок использовался весь доступный арсенал технологических средств и приемов, например установка в форму холодильников, жеребеек, стержней различного качественного состава, различной влажности и податливости. Несмотря на высокую трудоемкость, производство обеспечивало соответствие продукции требованиям действовавшей нормативной документации. Это подтверждается и статистикой аварий из-за изломов боковых рам за период 2006…2011 г.г., имеющейся в открытом доступе на сайтах РС ФЖТ, ОАО РЖД, НП ОПЖТ, и издательства «Гудок». Было ли это производство эффективным? Было. Но морально устаревшие технологии и физически изношенное оборудование рано или поздно нуждаются в обновлении.

Обновление производства КВЛ началось с выбора современного и наиболее перспективного для этого способа. В профессиональных журналах, на конференциях, выставках обсуждались варианты применения ХТС, ПГС, вакуумно-пленочной формовки (ВПФ) [1] и даже ЛГМ. Производилась сравнительная оценка способов и оборудования по производительности, по требованиям к уровню квалификации персонала, по стоимости модельной оснастки и формовочных материалов, по затратам на электроэнергию и пр. При этом накопленный годами опыт и технологические решения, направленные на предотвращение характерных для боковых рам и надрессорных балок дефектов, практически не принимались во внимание. Не всегда правильно оценивался характер производства КВЛ. Порядок проведения работ, установленный Системой разработки и постановки продукции на производство, практически не соблюдался. Всё решалось рыночной активностью производителей формовочного и стержневого оборудования, плавильного оборудования, оборудования для регенерации формовочных материалов и пр. Каждый из поставщиков оборудования продвигал свою конфигурацию или модель оборудования с установкой «под ключ» без учета особенностей всей технологической цепочки изготовления КВЛ и требований актуальной нормативной документации к качеству деталей. Окончательный выбор определялся где-то уровнем компетентности специалистов и менеджмента, а где-то долей коррупционной составляющей в стоимости оборудования.

В результате, ведущие производители сегодня изготавливают боковые рамы и надрессорные балки на механизированных и автоматизированных линиях в формы из сырых песчано-глинистых смесей, в формы из ХТС на органических и неорганических связующих с жидким катализатором, и в формы, изготовленные вакуумно-пленочной формовкой [2]. Освоение производства боковых рам и надрессорных балок в новых условиях заключалось преимущественно в разработке различных вариантов литниково-питающих систем с применением различных программных продуктов для компьютерной симуляции литейных процессов и привлечением технологов из сторонних компаний, в том числе и зарубежных. Этот период позже отразился всплеском аварийности на железной дороге.

Сегодня в средствах массовой информации о сходах грузовых вагонов из-за изломов деталей тележек не сообщают, что позволяет сделать вывод либо о достижении требуемого качества литых деталей, либо об освоении железнодорожниками раннего обнаружения трещин и своевременной замене деталей. Хотя, Управление государственного железнодорожного надзора Федеральной службы по надзору в сфере транспорта по состоянию на 1 апреля 2021 года обнародовала данные о крушениях на железнодорожной сети [3]. Отмечено, что количество сходов и крушений из-за изломов деталей тележки грузового вагона в первом квартале 2021 года по сравнению с первым кварталом 2020 года выросло в 3,8 раза, а по сравнению с тем же периодом 2019 года – в 4,6 раза. Следовательно, с качеством боковых рам и надрессорных балок, а, соответственно, с эффективностью их производства не все вопросы ещё решены.

Ниже представлен один из вариантов подхода к решению вопросов по организации эффективного технологического процесса изготовления КВЛ в соответствии с основными положениями СРПП с участием автора данной статьи.

Проверенная многолетней практикой Система разработки и постановки продукции на производство (СРПП) устанавливает порядок проведения работ и основные требования к технической документации, начиная от разработки ТЗ, заканчивая подтверждением соответствия поставленной на производство продукции обязательным для неё требованиям. Коротко этот порядок можно сформулировать следующим образом:

- разработка конструкторской документации (КД) на продукцию;

- разработка технологической документации (технологии производства), обеспечивающей соответствие продукции требованиям КД и Техническим условиям при требуемой серийности производства;

- выбор (при необходимости разработка) технологического оборудования и оснастки, обеспечивающих изготовление продукции в соответствии с параметрами разработанного технологического процесса;

- освоение серийного производства.

Крупные вагонные отливки – боковые рамы и надрессорные балки литой конструкции для тележек грузовых вагонов очень ответственные и сложные в изготовлении детали. Большие линейные размеры при относительно тонких стенках, коробчатые сечения и множество термических узлов увеличивают вероятность формирования литейных дефектов. Качество деталей жестко регламентируется по большому числу параметров Техническими условиями (ГОСТ 32400-) и Техническим регламентом таможенного союза ТР ТС 001-2012. А если учитывать масштабную модернизацию действующих и строительство новых производственных мощностей по изготовлению крупного вагонного литья (КВЛ) в первом десятилетии текущего века и связанный с этим всплеск числа сходов грузовых вагонов из-за изломов боковых рам, то анализ эффективности изготовления КВЛ может стать хорошей иллюстрацией значимости основных положений СРПП.

Десятилетиями боковые рамы и надрессорные балки отливали в сырые песчано-глинистые формы с песчано-масляными и песчано-глинистыми стержнями. При отсутствии компьютерных технологий, позволяющих сокращать продолжительность подготовки производства, отработка литейной технологии велась годами. Для достижения необходимого качества отливок использовался весь доступный арсенал технологических средств и приемов, например установка в форму холодильников, жеребеек, стержней различного качественного состава, различной влажности и податливости. Несмотря на высокую трудоемкость, производство обеспечивало соответствие продукции требованиям действовавшей нормативной документации. Это подтверждается и статистикой аварий из-за изломов боковых рам за период 2006…2011 г.г., имеющейся в открытом доступе на сайтах РС ФЖТ, ОАО РЖД, НП ОПЖТ, и издательства «Гудок». Было ли это производство эффективным? Было. Но морально устаревшие технологии и физически изношенное оборудование рано или поздно нуждаются в обновлении.

Обновление производства КВЛ началось с выбора современного и наиболее перспективного для этого способа. В профессиональных журналах, на конференциях, выставках обсуждались варианты применения ХТС, ПГС, вакуумно-пленочной формовки (ВПФ) [1] и даже ЛГМ. Производилась сравнительная оценка способов и оборудования по производительности, по требованиям к уровню квалификации персонала, по стоимости модельной оснастки и формовочных материалов, по затратам на электроэнергию и пр. При этом накопленный годами опыт и технологические решения, направленные на предотвращение характерных для боковых рам и надрессорных балок дефектов, практически не принимались во внимание. Не всегда правильно оценивался характер производства КВЛ. Порядок проведения работ, установленный Системой разработки и постановки продукции на производство, практически не соблюдался. Всё решалось рыночной активностью производителей формовочного и стержневого оборудования, плавильного оборудования, оборудования для регенерации формовочных материалов и пр. Каждый из поставщиков оборудования продвигал свою конфигурацию или модель оборудования с установкой «под ключ» без учета особенностей всей технологической цепочки изготовления КВЛ и требований актуальной нормативной документации к качеству деталей. Окончательный выбор определялся где-то уровнем компетентности специалистов и менеджмента, а где-то долей коррупционной составляющей в стоимости оборудования.

В результате, ведущие производители сегодня изготавливают боковые рамы и надрессорные балки на механизированных и автоматизированных линиях в формы из сырых песчано-глинистых смесей, в формы из ХТС на органических и неорганических связующих с жидким катализатором, и в формы, изготовленные вакуумно-пленочной формовкой [2]. Освоение производства боковых рам и надрессорных балок в новых условиях заключалось преимущественно в разработке различных вариантов литниково-питающих систем с применением различных программных продуктов для компьютерной симуляции литейных процессов и привлечением технологов из сторонних компаний, в том числе и зарубежных. Этот период позже отразился всплеском аварийности на железной дороге.

Сегодня в средствах массовой информации о сходах грузовых вагонов из-за изломов деталей тележек не сообщают, что позволяет сделать вывод либо о достижении требуемого качества литых деталей, либо об освоении железнодорожниками раннего обнаружения трещин и своевременной замене деталей. Хотя, Управление государственного железнодорожного надзора Федеральной службы по надзору в сфере транспорта по состоянию на 1 апреля 2021 года обнародовала данные о крушениях на железнодорожной сети [3]. Отмечено, что количество сходов и крушений из-за изломов деталей тележки грузового вагона в первом квартале 2021 года по сравнению с первым кварталом 2020 года выросло в 3,8 раза, а по сравнению с тем же периодом 2019 года – в 4,6 раза. Следовательно, с качеством боковых рам и надрессорных балок, а, соответственно, с эффективностью их производства не все вопросы ещё решены.

Ниже представлен один из вариантов подхода к решению вопросов по организации эффективного технологического процесса изготовления КВЛ в соответствии с основными положениями СРПП с участием автора данной статьи.

Анализ конструкторской документации и характера производства

Как уже отмечалось выше, боковые рамы литой конструкции – наиболее сложные и ответственные детали тележки грузового вагона, характеризующиеся большими линейными размерами при относительно тонких стенках, коробчатыми сечениями и множеством термических узлов, что способствует формированию различных литейных дефектов.

Отливка формуется в две полуформы со стержнями, выполняющими не только внутренние полости, но и часть наружных поверхностей. Не менее десятка стержней на отливку превращает достижение 11-го класса точности (ГОСТ Р 53464-2009) в непростую задачу – формы и стержни должны быть на пару классов точнее. Особого контроля требует сборка форм.

В технических условиях (ГОСТ 32400-) обозначены виды допускаемых и не допускаемых литейных дефектов, места их расположения и размеры. Литые заготовки бракуют при наличии пригара, сравнительно небольших усадочных и газовых раковин, засоров, сосредоточенной газовой пористости, горячих трещин. Бракуют отливки при относительно небольших отклонениях толщин стенок, при несоответствии размера зерна металла, вида излома, механических свойств. Обязательным по ГОСТ 32400 является обеспечение требуемых значений ударной вязкости материала отливок при температуре -60°С.

Следовательно, литейные формы и стержни должны изготавливаться (отверждаться) в контакте с моделью или стержневым ящиком для повышения точности размеров, обладать высокой жаропрочностью, низкими осыпаемостью и газотворностью, иметь качественное противопригарное покрытие для обеспечения требований по чистоте поверхности отливок, песчаным засорам и газовой пористости.

С целью обеспечения требований Технических условий к свойствам материала отливок, для выплавки стали следует использовать хорошо подготовленные (прокаленные и очищенные) качественные шихтовые материалы.

« Известно, что механические свойства стали в отливках определяются не только её химическим составом и термической обработкой. Результаты многочисленных исследований показывают, что прочность и особенно пластичность литой стали в большей мере связаны с неоднородностью её строения, получающейся в процессе затвердевания» И.А. Шапранов

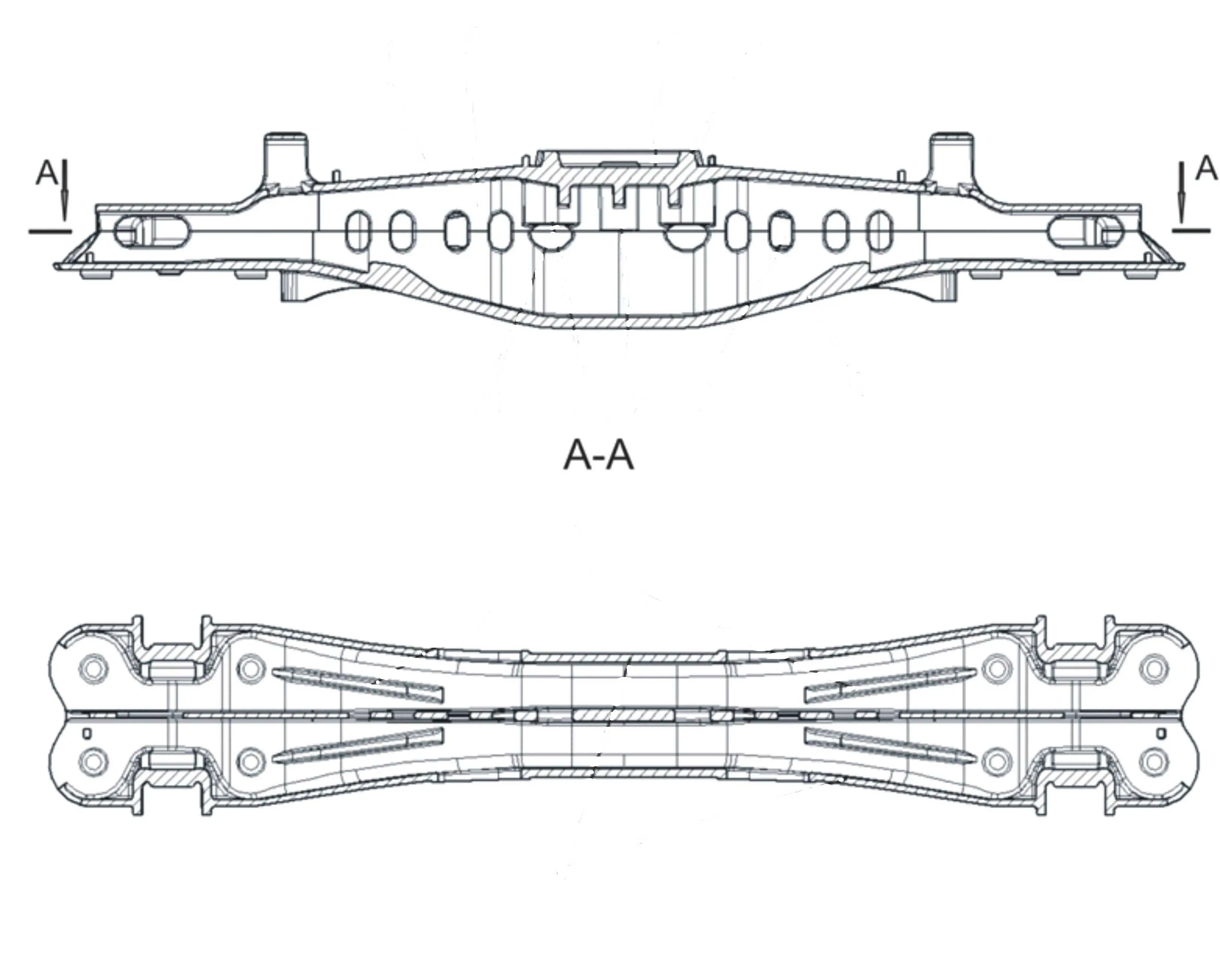

Особого внимания заслуживают требования Технических условий по горячим трещинам. Следует сразу уточнить, что речь идёт о трещинах, образующихся в процессе затвердевания отливки при торможении свободной линейной усадки расплава. Такие трещины часто называют кристаллизационными [4]. Характерный пример представлен на рис. 1. Трещина сформировалась в процессе затвердевания отливки при наличии 30…40% жидкой фазы с выходом на поверхность отливки, что подтверждено результатами компьютерного моделирования (рис. 2).

Как уже отмечалось выше, боковые рамы литой конструкции – наиболее сложные и ответственные детали тележки грузового вагона, характеризующиеся большими линейными размерами при относительно тонких стенках, коробчатыми сечениями и множеством термических узлов, что способствует формированию различных литейных дефектов.

Отливка формуется в две полуформы со стержнями, выполняющими не только внутренние полости, но и часть наружных поверхностей. Не менее десятка стержней на отливку превращает достижение 11-го класса точности (ГОСТ Р 53464-2009) в непростую задачу – формы и стержни должны быть на пару классов точнее. Особого контроля требует сборка форм.

В технических условиях (ГОСТ 32400-) обозначены виды допускаемых и не допускаемых литейных дефектов, места их расположения и размеры. Литые заготовки бракуют при наличии пригара, сравнительно небольших усадочных и газовых раковин, засоров, сосредоточенной газовой пористости, горячих трещин. Бракуют отливки при относительно небольших отклонениях толщин стенок, при несоответствии размера зерна металла, вида излома, механических свойств. Обязательным по ГОСТ 32400 является обеспечение требуемых значений ударной вязкости материала отливок при температуре -60°С.

Следовательно, литейные формы и стержни должны изготавливаться (отверждаться) в контакте с моделью или стержневым ящиком для повышения точности размеров, обладать высокой жаропрочностью, низкими осыпаемостью и газотворностью, иметь качественное противопригарное покрытие для обеспечения требований по чистоте поверхности отливок, песчаным засорам и газовой пористости.

С целью обеспечения требований Технических условий к свойствам материала отливок, для выплавки стали следует использовать хорошо подготовленные (прокаленные и очищенные) качественные шихтовые материалы.

« Известно, что механические свойства стали в отливках определяются не только её химическим составом и термической обработкой. Результаты многочисленных исследований показывают, что прочность и особенно пластичность литой стали в большей мере связаны с неоднородностью её строения, получающейся в процессе затвердевания» И.А. Шапранов

Особого внимания заслуживают требования Технических условий по горячим трещинам. Следует сразу уточнить, что речь идёт о трещинах, образующихся в процессе затвердевания отливки при торможении свободной линейной усадки расплава. Такие трещины часто называют кристаллизационными [4]. Характерный пример представлен на рис. 1. Трещина сформировалась в процессе затвердевания отливки при наличии 30…40% жидкой фазы с выходом на поверхность отливки, что подтверждено результатами компьютерного моделирования (рис. 2).

Рисунок 1. Горячая трещина на внутренней поверхности отливки

Рисунок 2. Результат компьютерного моделирования процесса затвердевания отливки. Количество жидкой фазы

Места возможного появления таких трещин в отливке не сложно определить путём симуляции литейных процессов на компьютере. Соответствующие программные продукты сегодня не являются экзотикой. Опытный технолог пусть и с меньшей точностью, но может и без компьютера такие места обозначить. Как правило – это поверхности в непосредственной близости к термическим узлам.

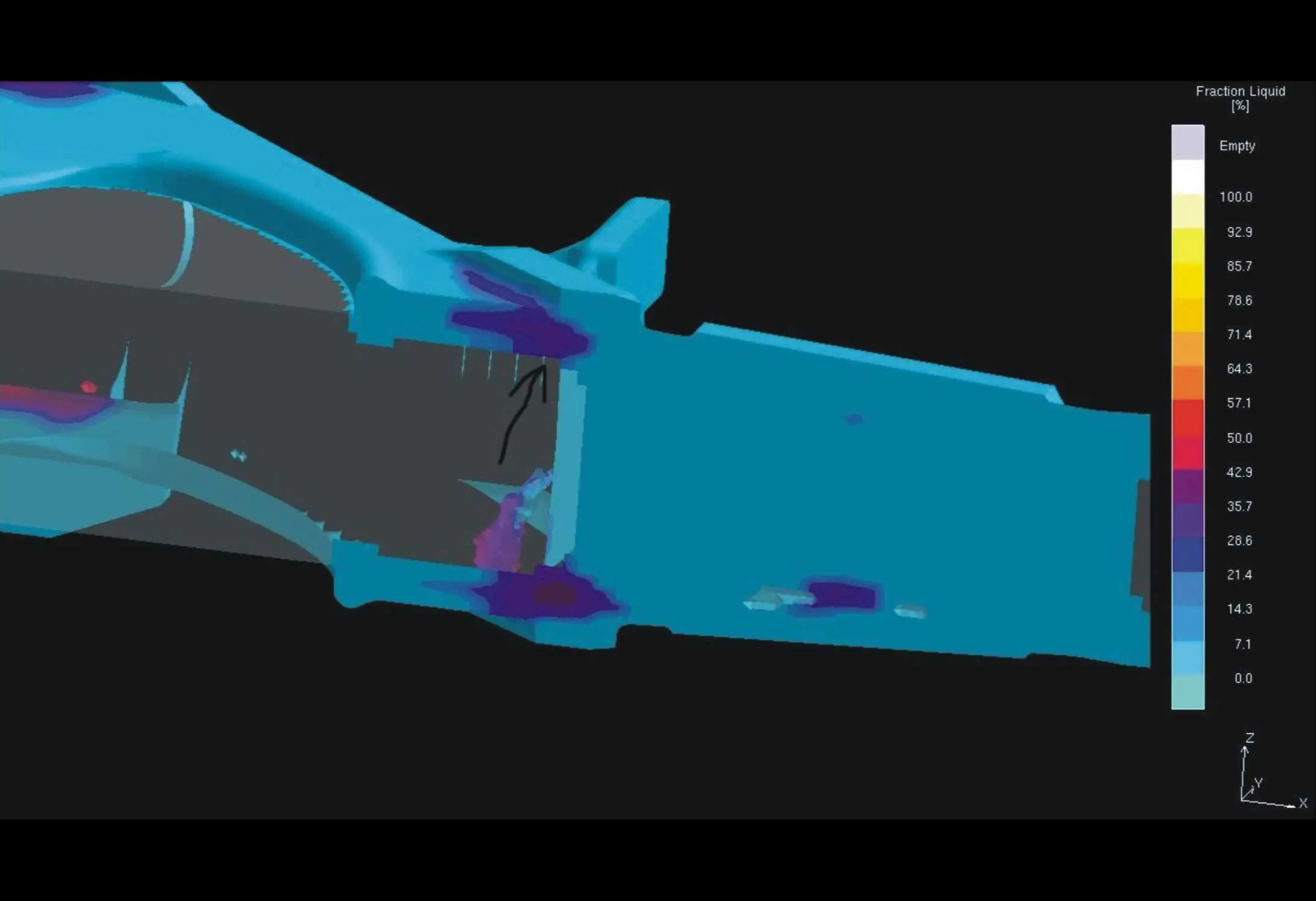

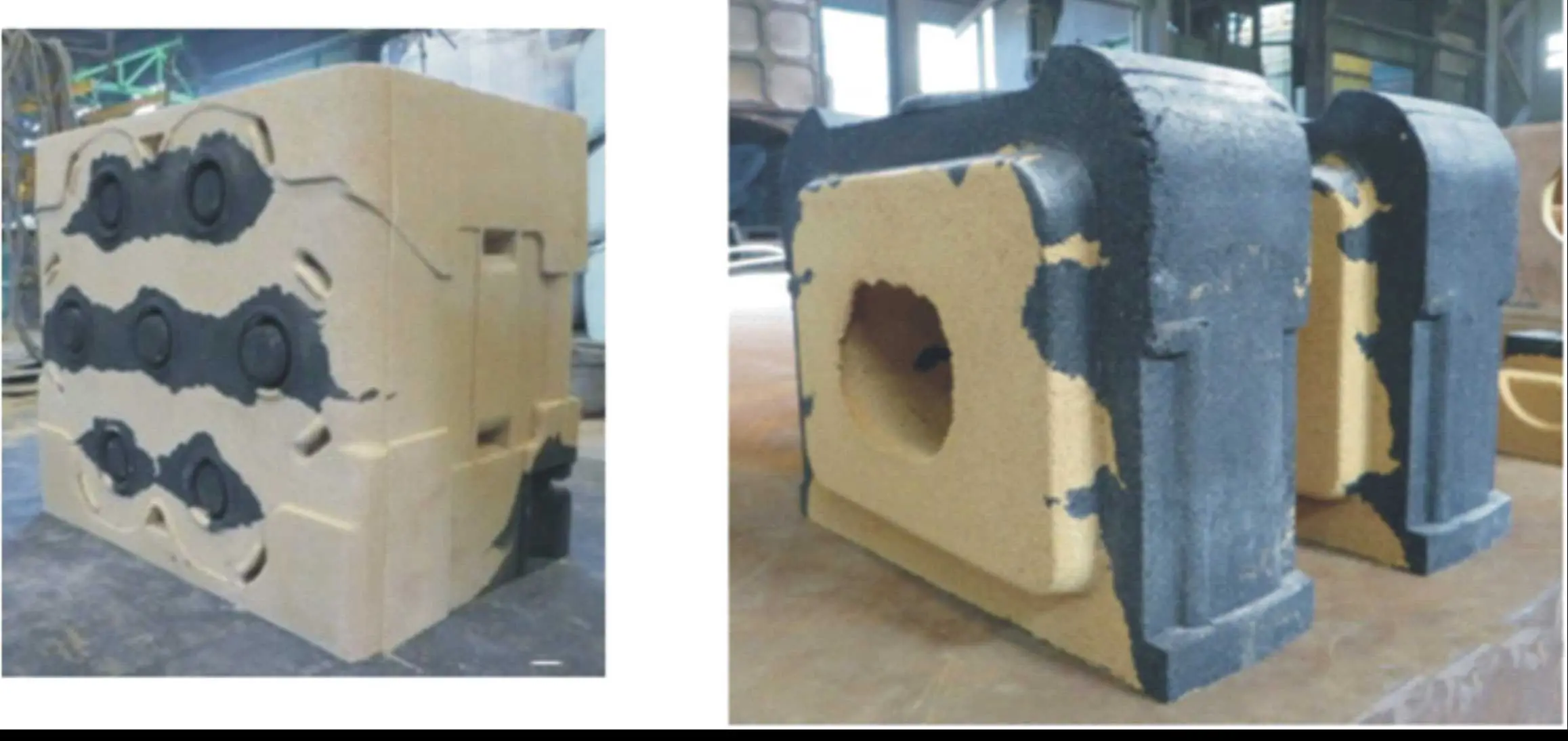

Обращаясь к накопленному десятилетиями опыту борьбы с горячими трещинами, следует выделить известный технологический приём – оребрение внутренних поверхностей отливок в местах наиболее подверженных формированию горячих трещин (рис. 3). Кто-то называет эти рёбра захолаживающими, кто-то – противоусадочными. Кроме того, в арсенале технологов для машинной формовки имелись песчано-глинистые смеси со специальными свойствами: податливые (для отливок, склонных к горячим трещинам); противопригарные; высокотеплопроводные; теплоизоляционные [5], что позволяло обеспечивать отливкам должное качество.

Обращаясь к накопленному десятилетиями опыту борьбы с горячими трещинами, следует выделить известный технологический приём – оребрение внутренних поверхностей отливок в местах наиболее подверженных формированию горячих трещин (рис. 3). Кто-то называет эти рёбра захолаживающими, кто-то – противоусадочными. Кроме того, в арсенале технологов для машинной формовки имелись песчано-глинистые смеси со специальными свойствами: податливые (для отливок, склонных к горячим трещинам); противопригарные; высокотеплопроводные; теплоизоляционные [5], что позволяло обеспечивать отливкам должное качество.

Рисунок 3. Стержневой ящик с оребрением

Таким образом, способы изготовления форм и стержней для отливок боковых рам и надрессорных балок должны удовлетворять условиям применения различных технологических средств и приемов по управлению затвердеванием отливок (холодильники, теплоизолирующие и экзотермические вставки прибылей и т.п.).

На выбор способов литья и оборудования для реализации всего технологического процесса изготовления отливок влияет и характер производства. Производство КВЛ выделялось и выделяется у ведущих производителей в отдельную производственную мощность. По значениям коэффициента закрепления операций (ГОСТ 3.1121-) производство КВЛ следует отнести если не к массовому, то к крупносерийному типу. Отсюда возникает естественное желание повышать уровень механизации и /или автоматизации. Большое количество контрольных операций в технологическом процессе влияет и на схемы грузопотоков в производстве и, соответственно, на состав основного и вспомогательного оборудования.

Технологические процессы для работы в условиях массового и крупносерийного производства должны включать небольшое количество простых, легко контролируемых и управляемых операций. Увеличение кинематической сложности и количества единиц оборудования для осуществления транспортных операций, операций по контролю и управлению, которые по стоимости мало отличаются от основного технологического, увеличивает общие затраты на создание производства. Учитывая, что это оборудование не оказывает влияния на производительность всего комплекса или автоматической линии, последнее скорее приходит к своему физическому износу или морально устаревает, чем окупает себя [6, 7].

При разработке технологического процесса изготовления КВЛ следует принимать во внимание ряд требований, вытекающих из изложенного выше анализа.

Требования к литейным формам и стержням – литейные формы и стержни должны изготавливаться (отверждаться) в контакте с моделью или стержневым ящиком для повышения точности размеров, обладать высокой жаропрочностью, низкими осыпаемостью и газотворностью, иметь качественное противопригарное покрытие для обеспечения требований по чистоте поверхности отливок, песчаным засорам и газовой пористости.

Требования к способам изготовления форм и стержней – способы изготовления форм и стержней для изготовления отливок должны удовлетворять условиям применения различных технологических средств и приемов по управлению затвердеванием отливок (холодильники, теплоизолирующие и экзотермические вставки прибылей и т.п.).

Требования, определяемые характером производства – параметры технологического процесса (-ов) изготовления боковых рам и надрессорных балок на всех этапах должны быть стабильными во времени, легко контролироваться и управляться.

Выбор способа производства и основного оборудования

В крупносерийном производстве хорошо работают способы изготовления форм и стержней с коротким и стабильным циклом упрочнения и отверждения смеси. Например, для изготовления форм – варианты формовки из ПГС, вакуумно-пленочная формовка (ВПФ, V-процесс). Для стержней – варианты ХТС, отверждаемых продувкой газообразным катализатором.

Изготовление литейных форм

Боковые рамы и надрессорные балки ранее, как было выше отмечено, отливались в сырые песчано-глинистые формы, которые изготавливались на встряхивающих машинах [2]. Но прогресс не стоит на месте. Современные способы изготовления форм из ПГС, основанные на новых принципах уплотнения и упрочнения смеси, при формовке на автоматических формовочных линиях (АФЛ) обеспечивают высокое качество рабочей поверхности форм, равномерность уплотнения, хорошую газопроницаемость. Высокое качество форм и стабильная работа формовочного оборудования во многом достигаются использованием высококачественных формовочных материалов, в первую очередь бентонита, который по сравнению с каолиновыми глинами, рекомендованными для стального литья [5], обладает меньшей температурой разрушения кристаллической решетки. На рабочие поверхности сырых песчано-глинистых форм, изготавливаемых на АФЛ, не наносят противопригарное покрытие, не используют облицовочные смеси. АФЛ для изготовления сырых песчано-глинистых форм эффективно работают при изготовлении отливок из чугунов различных марок, а при стальном литье, особенно со сложными и протяженными рабочими полостями, могут стать причиной брака в виде ужимин, засоров и пригара, снижая эффективность производства увеличением технологических потерь.

По условиям применения различных технологических средств и приемов для управления затвердеванием отливок, литьё в ПГС может рассматриваться в числе наиболее перспективных при использовании рекомендованных для стального литья формовочных смесей. Соответствует способ и условиям крупносерийного производства, что подтверждается практикой изготовления боковых рам и надрессорных балок. Однако, из-за большого числа стержней, устанавливаемых в форму, из-за установки жеребеек, контроля установки стержней, что снижает цикловую (паспортную) производительность оборудования, главным вопросом остаётся эффективность использования АФЛ в сочетании: стоимость оборудования – технологические потери – окупаемость.

Благодаря ряду преимуществ, а также активным действиям компании HWS-Sinto, вакуумно-пленочная формовка (ВПФ, V- процесс) внедрена в производство боковых рам и надрессорных балок не только в России. В России же самыми масштабными внедрениями вакуумно-пленочной формовки с немецким оборудованием можно считать автоматизированные линии по производству крупного вагонного литья в Чебоксарах, Саранске и Тихвине.

Особенностью вакуумно-пленочной формовки является необходимость непрерывного поддержания давления в форме (в песке), чтобы разность давлений в форме и в её рабочей полости была достаточной для предотвращения разрушения формы. При заполнении полости формы жидким металлом происходит деструкция герметизирующей пленки, удаление воздуха из полости формы и, соответственно, повышение давления в стенке формы. Поступление в полость формы воздуха из атмосферы для поддержания разности давлений обеспечивается за счет выпоров. В тех случаях, когда давление в полости формы и в стенке формы выравнивается, происходит частичное или полное разрушение формы. Конструкции литниково-питающих систем при изготовлении отливок вакуумной формовкой и при литье, например, в песчано-глинистые формы или другие формы со связующими материалами, отличаются. В первом случае требуется более ответственный подход к проектированию с учетом имеющихся для ВПФ рекомендаций. Незначительные на первый взгляд недоработки конструкции литниково-питающей системы могут стать причиной засоров в отливках, деформации элементов отливок, частичных обвалов формы.

При соблюдении технологической дисциплины и при нормальной работе оборудования (вакуумной системы, опок, клапанов и т.п.) способ обеспечивает высокую точность форм и, соответственно, отливок, позволяет формировать противопригарное покрытие быстросохнущими красками. При необходимости, кварцевый песок может быть заменён на песок другого качественного состава, например шамот, хромомагнезит и пр..

В отношении управления затвердеванием отливок, ВПФ имеет ряд ограничений. Например, сухой песок без связующего обладает сравнительно низкой теплопроводностью, что снижает эффективность теплоизолирующих вставок прибылей. Проблематично использование вставок закрытых прибылей.

Из-за высокой стоимости оборудования для ВПФ, как и в случае с ПГС, вопрос сочетания: стоимость оборудования – технологические потери – окупаемость также актуален.

Первый и не очень удачный опыт модернизации производства КВЛ реализовал Уралвагонзавод, выбрав технологию ХТС (No-Beke, «фуран») [2]. К числу особенностей ХТС с жидким катализатором, влияющих не только на увеличение технологических потерь (пригар, засоры, газовая пористость…), но и на снижение производительности следует отнести чувствительность к сезонным колебаниям температуры в цехе. Известно, что скорость химической реакции изменяется в 2…3 раза при изменении температуры на каждые 10°C [8]. Снижение температуры в цехе зимой замедляет набор прочности формы, увеличивает продолжительность выдержки формы в контакте с моделью. Увеличение продолжительности выдержки форм до заливки приводит к потере производительности. Изменение содержания катализатора с целью корректировки параметров времени влияет на прочность и осыпаемость форм. Что хорошо работает в теплых странах, не факт, что также хорошо будет работать севернее, особенно на Урале, особенно в условиях крупносерийного производства. Это относится и к ХТС со связующим жидким стеклом. В принципе ХТС с жидким катализатором – технология не для крупносерийного производства.

В отличие от ВПФ и ПГС, технологии ХТС с органическим связующим вызывают много вопросов по охране труда и экологической безопасности, но привлекают более низкой стоимостью оборудования. По результатам сравнительного анализа способов формообразования для КВЛ [1], варианты ХТС с органическим связующим уступают ВПФ и ПГС.

Изготовление стержней

В крупносерийном и массовом производстве хорошо работают способы изготовления стержней с коротким и стабильным циклом упрочнения и отверждения смеси. Например, варианты ХТС, отверждаемых продувкой газообразным катализатором. Не удивительно, что ведущие производители КВЛ предпочли изготавливать формы на автоматизированных формовочных линиях из ПГС и из сухой песчаной смеси без связующего (ВПФ), а стержни на пескострельных автоматах по Cold-Box Amin процессу.

Короткий цикл изготовления, высокая прочность стержней, позволяющая отказаться от использования арматуры и позволяющая объединить несколько мелких стержней в один более крупный. Высокая точность стержней, позволяет упростить сборку формы, частично или полностью отказаться от использования жеребеек и сократить контрольные операции. Плюс отличная выбиваемость – значительная часть стержней удаляется ещё при выбивке отливок из формы. Сплошные преимущества.

Однако эти преимущества проявляются скорее в снижении трудоёмкости производства, чем в обеспечении требуемого качества отливок боковых рам и надрессорных балок, преимущественно по горячим трещинам. В меньшей степени для сырых песчано-глинистых форм и в большей степени для форм по V –процессу формируются условия представленные на рисунке 2. Кроме того, без качественного противопригарного покрытия в местах подвода металла, возможны размывы стержней, особенно на боковых рамах из-за особенностей их геометрии.

Применение стержней по Cold-Box Amin процессу в сочетании с ВПФ требует сепарации мелкого формовочного песка от более крупного стержневого, который смешивается с формовочным при выбивке отливок. В результате, через некоторое время основная фракция формовочного песка становится крупнее. Следствием является увеличение объёма откачиваемого из форм воздуха, падение разрежения и деформация или обвалы форм. Грохоты, встраиваемые в технологическую цепочку оборота формовочного песка, делают и без того дорогое оборудование ещё дороже. Плюс дополнительные затраты энергии.

Решением вопроса может стать применение стержней с большей остаточной прочностью, не высыпающихся из отливок на стадии выбивки из формы, например жидкостекольных. Кстати, разработчик вакуумно-пленочной формовки японская форма Sintokogio, Ltd рекомендовала применение стержней на жидкостекольном связующем.

Плавка металла

Как было отмечено выше, для выплавки металла следует использовать хорошо подготовленные (прокаленные и очищенные) шихтовые материалы с содержанием фосфора и серы на уровне требований Технических условий. Это важно для обеспечения необходимого уровня механических свойств материала отливок.

Большинство производителей КВЛ оснащены дуговыми сталеплавильными печами, а не индукционными, обеспечивающими лучшее перемешивание расплава при плавлении. Да, дуговые печи позволяют проводить металлургические процессы и обеспечивать требуемый химический состав металла, используя менее качественные и, соответственно, более дешевые шихтовые материалы. Продолжительность плавки в этом случае может отличаться от паспортной производительности печи, закладываемой в проект цеха, в сторону увеличения. При работе плавильного участка в сочетании с автоматизированными формовочными линиями задержка в подаче жидкого металла на 30 минут, а это не редко случается, производительность формовочной линии снижается в два раза. А для линии ВПФ добавляются ещё и расходы на непроизводительную работу вакуумных насосов. Весьма сомнительный экономический эффект получается от дешевых шихтовых материалов. И это ещё без технологических потерь от снижения механических свойств металла отливок.

При необходимости проведения металлургических процессов, например при отсутствии источников качественных шихтовых материалов, имеет смысл использовать дуговые печи для производства слитков требуемого химического состава, а для заливки литейных форм плавить слитки в индукционных печах. С одной стороны, при формировании слитков металл проходит своеобразное рафинирование, а с другой стороны, индукционные печи обеспечивают ритмичную подачу жидкого металла более равномерного состава, не снижая производительность АФЛ. Известны примеры успешного применения такой схемы плавильного отделения.

Выбор способа

Из рассмотренных выше способов изготовления форм и стержней можно выделить явного аутсайдера – ХТС, отверждаемые жидким катализатором. Остальные обладают примерно равным соотношением преимуществ и недостатков. Общий недостаток – высокая стоимость оборудования, пескострельные автоматы для Cold-Box Amin процесса в том числе. По этому показателю имеется большое преимущество у ХТС [1]. Если формы и стержни для литья боковых рам и надрессорных балок изготавливать из единой смеси, предпочтительно на недорогом неорганическом связующем, отверждаемом газообразным катализатором, то технология ХТС могла бы стать наиболее предпочтительной.

Здесь можно выделить смеси на жидкостекольном связующем с отверждением продувкой углекислым газом (жидкое стекло-CO2 – процесс). Отодвинутый на задний план на постсоветском пространстве способ, не без содействия поставщиков импортного оборудования и материалов для ХТС на синтетических смолах, в полной мере отвечает обозначенным выше требованиям.

Литейные формы и стержни изготавливаются в контакте с модельной оснасткой, что повышает точность размеров, обладают высокой жаропрочностью, низкими осыпаемостью и газотворностью. Качественное противопригарное покрытие формируется быстросохнущими красками.

Жидкое стекло- CO2 – процесс позволяет применять широкую гамму средств и приемов для управления затвердеванием отливок, от холодильников до теплоизолирующих и экзотермических вставок прибылей.

Все операции по изготовлению форм и стержней легко механизируются, стабильны во времени, легко контролируются и управляются. Процесс не требует применения дорогого специального оборудования.

Следует добавить, что жидкостекольное связующее не приводит к загрязнению атмосферы в цехе и не загрязняет окружающую среду. Отходы форм и стержней (отработанная смесь) подвергаются регенерации, а также успешно применяются в строительстве.

Разработка технологического процесса

Современные компьютерные технологии позволяют быстро и качественно реализовывать весе этапы подготовки производства. Важную роль играют программы для компьютерного моделирования (симуляции) литейных процессов, экономя время и ресурсы на экспериментальную отработку литейной технологии. Компьютерное моделирование позволяет оптимизировать конструкцию литниково-питающей системы, оптимизировать параметры заливки форм металлом, найти эффективные технологические решения по предупреждению литейных дефектов.

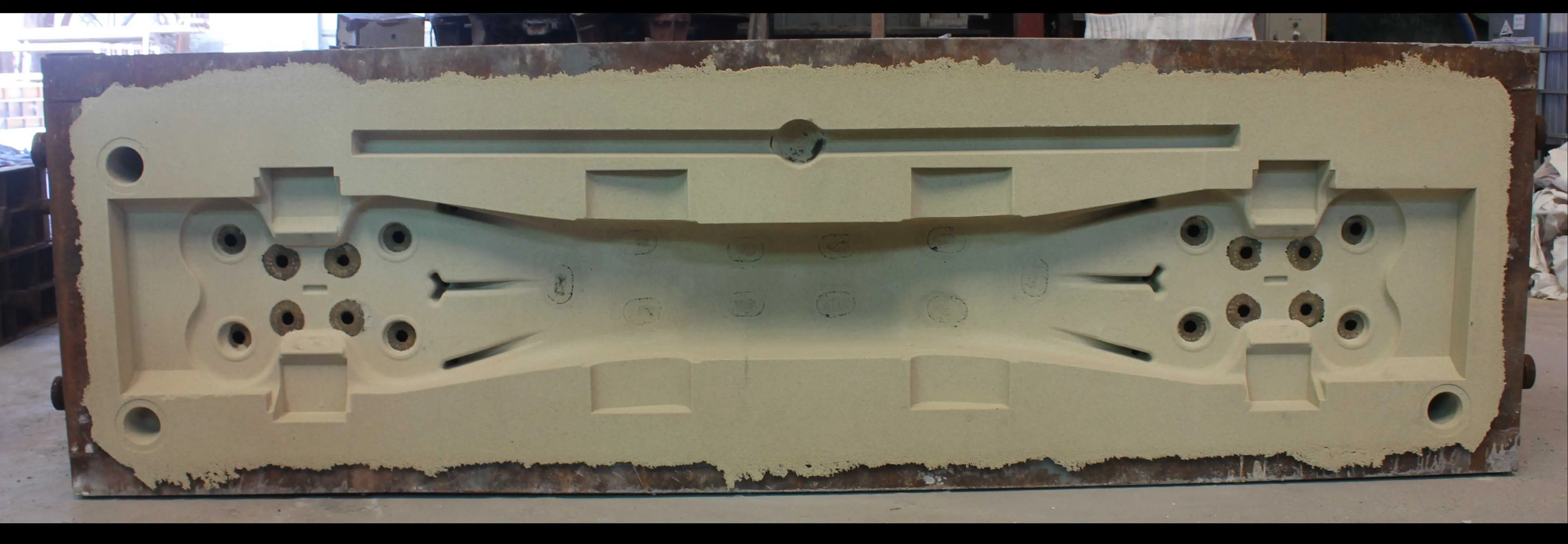

Жидкое стекло- CO2 – процесс, кроме теплоизолирующих или экзотермических вставок прибылей, как открытых, так и закрытых, позволяет значительно расширить диапазон управления затвердеванием отливок применением жидкостекольной смеси с более высокой теплопроводностью. В частности, при изготовлении форм и стержней, хороший эффект достигается сочетанием жидкостекольных смесей на кварцевом песке и на хромитовом. Например, места, где требуется увеличить теплоотдачу от поверхности отливки, до заполнения оснастки основной смесью на кварцевом песке, можно облицевать поверхности модели или стержневого ящика смесью на хромитовом песке. Места нанесения облицовки и её толщина определяются компьютерным моделированием литейных процессов при проектировании технологии.

Литейная форма – основной инструмент, формирующий не только внешние свойства заготовки: геометрическую и размерную точность, чистоту и шероховатость поверхности. Значительное влияние литейная форма оказывает на структуру металла отливки и на наличие внутренних дефектов в виде пористости и раковин различного происхождения. Но не всегда формы, изготовленные с применением элементов и приёмов, обеспечивающих оптимальные условия для формирования отливок, способны обеспечить соответствие отливок всем требованиям технических условий. Если к металлу отливки, как и в случае с боковыми рамами и надрессорными балками, предъявляются требования по механическим свойствам, особенно по ударной вязкости литой стали, то без качественного расплава, заливаемого в форму опытным заливщиком, не обойтись. Для стабильного получения чистого расплава с равномерным составом преимущественно применяют тигельные индукционные печи и, соответственно чистые, без посторонних включений, шихтовые материалы.

Технологический процесс, разработанный для условий литейного цеха CHUNHO CASTING, Ltd. (Республика Корея), где отверждаемая продувкой CO2 единая жидкостекольная смесь применяется в серийном производстве, отрабатывался при изготовлении опытных отливок и опытных партий отливок боковых рам и надрессорных балок.

На опытных отливках проверялись: конструкции литниковых систем; эффективность работы питающих систем с теплоизолирующими вставками прибылей (рис. 4); параметры заливки форм; влияние облицовки из жидкостекольной смеси с хромитовым песком (рис.5, 6) на условия затвердевания отливок. Исследовались структура и механические свойства материала отливок. Отливки изготавливались с использованием материалов и на оборудовании серийного производства CHUNHO. Это материалы и оборудование: для приготовления единой жидкостекольной смеси; для индукционной плавки металла (рис. 7); для термической обработки отливок; для проведения спектрального анализа и металлографии; для механических испытаний; для ультразвуковой толщинометрии и магнитолюминесцентного контроля. По результатам исследования качества опытных отливок были внесены коррективы в питающую систему боковых рам. Порезка отливок по контрольным сечениям подтвердила их соответствие Техническим требованиям по литейным дефектам (рис. 8, 9, 10). Размеры отливок, структура и прочностные характеристики стали также соответствовали Техническим требованиям (ГОСТ 32400-).

На выбор способов литья и оборудования для реализации всего технологического процесса изготовления отливок влияет и характер производства. Производство КВЛ выделялось и выделяется у ведущих производителей в отдельную производственную мощность. По значениям коэффициента закрепления операций (ГОСТ 3.1121-) производство КВЛ следует отнести если не к массовому, то к крупносерийному типу. Отсюда возникает естественное желание повышать уровень механизации и /или автоматизации. Большое количество контрольных операций в технологическом процессе влияет и на схемы грузопотоков в производстве и, соответственно, на состав основного и вспомогательного оборудования.

Технологические процессы для работы в условиях массового и крупносерийного производства должны включать небольшое количество простых, легко контролируемых и управляемых операций. Увеличение кинематической сложности и количества единиц оборудования для осуществления транспортных операций, операций по контролю и управлению, которые по стоимости мало отличаются от основного технологического, увеличивает общие затраты на создание производства. Учитывая, что это оборудование не оказывает влияния на производительность всего комплекса или автоматической линии, последнее скорее приходит к своему физическому износу или морально устаревает, чем окупает себя [6, 7].

При разработке технологического процесса изготовления КВЛ следует принимать во внимание ряд требований, вытекающих из изложенного выше анализа.

Требования к литейным формам и стержням – литейные формы и стержни должны изготавливаться (отверждаться) в контакте с моделью или стержневым ящиком для повышения точности размеров, обладать высокой жаропрочностью, низкими осыпаемостью и газотворностью, иметь качественное противопригарное покрытие для обеспечения требований по чистоте поверхности отливок, песчаным засорам и газовой пористости.

Требования к способам изготовления форм и стержней – способы изготовления форм и стержней для изготовления отливок должны удовлетворять условиям применения различных технологических средств и приемов по управлению затвердеванием отливок (холодильники, теплоизолирующие и экзотермические вставки прибылей и т.п.).

Требования, определяемые характером производства – параметры технологического процесса (-ов) изготовления боковых рам и надрессорных балок на всех этапах должны быть стабильными во времени, легко контролироваться и управляться.

Выбор способа производства и основного оборудования

В крупносерийном производстве хорошо работают способы изготовления форм и стержней с коротким и стабильным циклом упрочнения и отверждения смеси. Например, для изготовления форм – варианты формовки из ПГС, вакуумно-пленочная формовка (ВПФ, V-процесс). Для стержней – варианты ХТС, отверждаемых продувкой газообразным катализатором.

Изготовление литейных форм

Боковые рамы и надрессорные балки ранее, как было выше отмечено, отливались в сырые песчано-глинистые формы, которые изготавливались на встряхивающих машинах [2]. Но прогресс не стоит на месте. Современные способы изготовления форм из ПГС, основанные на новых принципах уплотнения и упрочнения смеси, при формовке на автоматических формовочных линиях (АФЛ) обеспечивают высокое качество рабочей поверхности форм, равномерность уплотнения, хорошую газопроницаемость. Высокое качество форм и стабильная работа формовочного оборудования во многом достигаются использованием высококачественных формовочных материалов, в первую очередь бентонита, который по сравнению с каолиновыми глинами, рекомендованными для стального литья [5], обладает меньшей температурой разрушения кристаллической решетки. На рабочие поверхности сырых песчано-глинистых форм, изготавливаемых на АФЛ, не наносят противопригарное покрытие, не используют облицовочные смеси. АФЛ для изготовления сырых песчано-глинистых форм эффективно работают при изготовлении отливок из чугунов различных марок, а при стальном литье, особенно со сложными и протяженными рабочими полостями, могут стать причиной брака в виде ужимин, засоров и пригара, снижая эффективность производства увеличением технологических потерь.

По условиям применения различных технологических средств и приемов для управления затвердеванием отливок, литьё в ПГС может рассматриваться в числе наиболее перспективных при использовании рекомендованных для стального литья формовочных смесей. Соответствует способ и условиям крупносерийного производства, что подтверждается практикой изготовления боковых рам и надрессорных балок. Однако, из-за большого числа стержней, устанавливаемых в форму, из-за установки жеребеек, контроля установки стержней, что снижает цикловую (паспортную) производительность оборудования, главным вопросом остаётся эффективность использования АФЛ в сочетании: стоимость оборудования – технологические потери – окупаемость.

Благодаря ряду преимуществ, а также активным действиям компании HWS-Sinto, вакуумно-пленочная формовка (ВПФ, V- процесс) внедрена в производство боковых рам и надрессорных балок не только в России. В России же самыми масштабными внедрениями вакуумно-пленочной формовки с немецким оборудованием можно считать автоматизированные линии по производству крупного вагонного литья в Чебоксарах, Саранске и Тихвине.

Особенностью вакуумно-пленочной формовки является необходимость непрерывного поддержания давления в форме (в песке), чтобы разность давлений в форме и в её рабочей полости была достаточной для предотвращения разрушения формы. При заполнении полости формы жидким металлом происходит деструкция герметизирующей пленки, удаление воздуха из полости формы и, соответственно, повышение давления в стенке формы. Поступление в полость формы воздуха из атмосферы для поддержания разности давлений обеспечивается за счет выпоров. В тех случаях, когда давление в полости формы и в стенке формы выравнивается, происходит частичное или полное разрушение формы. Конструкции литниково-питающих систем при изготовлении отливок вакуумной формовкой и при литье, например, в песчано-глинистые формы или другие формы со связующими материалами, отличаются. В первом случае требуется более ответственный подход к проектированию с учетом имеющихся для ВПФ рекомендаций. Незначительные на первый взгляд недоработки конструкции литниково-питающей системы могут стать причиной засоров в отливках, деформации элементов отливок, частичных обвалов формы.

При соблюдении технологической дисциплины и при нормальной работе оборудования (вакуумной системы, опок, клапанов и т.п.) способ обеспечивает высокую точность форм и, соответственно, отливок, позволяет формировать противопригарное покрытие быстросохнущими красками. При необходимости, кварцевый песок может быть заменён на песок другого качественного состава, например шамот, хромомагнезит и пр..

В отношении управления затвердеванием отливок, ВПФ имеет ряд ограничений. Например, сухой песок без связующего обладает сравнительно низкой теплопроводностью, что снижает эффективность теплоизолирующих вставок прибылей. Проблематично использование вставок закрытых прибылей.

Из-за высокой стоимости оборудования для ВПФ, как и в случае с ПГС, вопрос сочетания: стоимость оборудования – технологические потери – окупаемость также актуален.

Первый и не очень удачный опыт модернизации производства КВЛ реализовал Уралвагонзавод, выбрав технологию ХТС (No-Beke, «фуран») [2]. К числу особенностей ХТС с жидким катализатором, влияющих не только на увеличение технологических потерь (пригар, засоры, газовая пористость…), но и на снижение производительности следует отнести чувствительность к сезонным колебаниям температуры в цехе. Известно, что скорость химической реакции изменяется в 2…3 раза при изменении температуры на каждые 10°C [8]. Снижение температуры в цехе зимой замедляет набор прочности формы, увеличивает продолжительность выдержки формы в контакте с моделью. Увеличение продолжительности выдержки форм до заливки приводит к потере производительности. Изменение содержания катализатора с целью корректировки параметров времени влияет на прочность и осыпаемость форм. Что хорошо работает в теплых странах, не факт, что также хорошо будет работать севернее, особенно на Урале, особенно в условиях крупносерийного производства. Это относится и к ХТС со связующим жидким стеклом. В принципе ХТС с жидким катализатором – технология не для крупносерийного производства.

В отличие от ВПФ и ПГС, технологии ХТС с органическим связующим вызывают много вопросов по охране труда и экологической безопасности, но привлекают более низкой стоимостью оборудования. По результатам сравнительного анализа способов формообразования для КВЛ [1], варианты ХТС с органическим связующим уступают ВПФ и ПГС.

Изготовление стержней

В крупносерийном и массовом производстве хорошо работают способы изготовления стержней с коротким и стабильным циклом упрочнения и отверждения смеси. Например, варианты ХТС, отверждаемых продувкой газообразным катализатором. Не удивительно, что ведущие производители КВЛ предпочли изготавливать формы на автоматизированных формовочных линиях из ПГС и из сухой песчаной смеси без связующего (ВПФ), а стержни на пескострельных автоматах по Cold-Box Amin процессу.

Короткий цикл изготовления, высокая прочность стержней, позволяющая отказаться от использования арматуры и позволяющая объединить несколько мелких стержней в один более крупный. Высокая точность стержней, позволяет упростить сборку формы, частично или полностью отказаться от использования жеребеек и сократить контрольные операции. Плюс отличная выбиваемость – значительная часть стержней удаляется ещё при выбивке отливок из формы. Сплошные преимущества.

Однако эти преимущества проявляются скорее в снижении трудоёмкости производства, чем в обеспечении требуемого качества отливок боковых рам и надрессорных балок, преимущественно по горячим трещинам. В меньшей степени для сырых песчано-глинистых форм и в большей степени для форм по V –процессу формируются условия представленные на рисунке 2. Кроме того, без качественного противопригарного покрытия в местах подвода металла, возможны размывы стержней, особенно на боковых рамах из-за особенностей их геометрии.

Применение стержней по Cold-Box Amin процессу в сочетании с ВПФ требует сепарации мелкого формовочного песка от более крупного стержневого, который смешивается с формовочным при выбивке отливок. В результате, через некоторое время основная фракция формовочного песка становится крупнее. Следствием является увеличение объёма откачиваемого из форм воздуха, падение разрежения и деформация или обвалы форм. Грохоты, встраиваемые в технологическую цепочку оборота формовочного песка, делают и без того дорогое оборудование ещё дороже. Плюс дополнительные затраты энергии.

Решением вопроса может стать применение стержней с большей остаточной прочностью, не высыпающихся из отливок на стадии выбивки из формы, например жидкостекольных. Кстати, разработчик вакуумно-пленочной формовки японская форма Sintokogio, Ltd рекомендовала применение стержней на жидкостекольном связующем.

Плавка металла

Как было отмечено выше, для выплавки металла следует использовать хорошо подготовленные (прокаленные и очищенные) шихтовые материалы с содержанием фосфора и серы на уровне требований Технических условий. Это важно для обеспечения необходимого уровня механических свойств материала отливок.

Большинство производителей КВЛ оснащены дуговыми сталеплавильными печами, а не индукционными, обеспечивающими лучшее перемешивание расплава при плавлении. Да, дуговые печи позволяют проводить металлургические процессы и обеспечивать требуемый химический состав металла, используя менее качественные и, соответственно, более дешевые шихтовые материалы. Продолжительность плавки в этом случае может отличаться от паспортной производительности печи, закладываемой в проект цеха, в сторону увеличения. При работе плавильного участка в сочетании с автоматизированными формовочными линиями задержка в подаче жидкого металла на 30 минут, а это не редко случается, производительность формовочной линии снижается в два раза. А для линии ВПФ добавляются ещё и расходы на непроизводительную работу вакуумных насосов. Весьма сомнительный экономический эффект получается от дешевых шихтовых материалов. И это ещё без технологических потерь от снижения механических свойств металла отливок.

При необходимости проведения металлургических процессов, например при отсутствии источников качественных шихтовых материалов, имеет смысл использовать дуговые печи для производства слитков требуемого химического состава, а для заливки литейных форм плавить слитки в индукционных печах. С одной стороны, при формировании слитков металл проходит своеобразное рафинирование, а с другой стороны, индукционные печи обеспечивают ритмичную подачу жидкого металла более равномерного состава, не снижая производительность АФЛ. Известны примеры успешного применения такой схемы плавильного отделения.

Выбор способа

Из рассмотренных выше способов изготовления форм и стержней можно выделить явного аутсайдера – ХТС, отверждаемые жидким катализатором. Остальные обладают примерно равным соотношением преимуществ и недостатков. Общий недостаток – высокая стоимость оборудования, пескострельные автоматы для Cold-Box Amin процесса в том числе. По этому показателю имеется большое преимущество у ХТС [1]. Если формы и стержни для литья боковых рам и надрессорных балок изготавливать из единой смеси, предпочтительно на недорогом неорганическом связующем, отверждаемом газообразным катализатором, то технология ХТС могла бы стать наиболее предпочтительной.

Здесь можно выделить смеси на жидкостекольном связующем с отверждением продувкой углекислым газом (жидкое стекло-CO2 – процесс). Отодвинутый на задний план на постсоветском пространстве способ, не без содействия поставщиков импортного оборудования и материалов для ХТС на синтетических смолах, в полной мере отвечает обозначенным выше требованиям.

Литейные формы и стержни изготавливаются в контакте с модельной оснасткой, что повышает точность размеров, обладают высокой жаропрочностью, низкими осыпаемостью и газотворностью. Качественное противопригарное покрытие формируется быстросохнущими красками.

Жидкое стекло- CO2 – процесс позволяет применять широкую гамму средств и приемов для управления затвердеванием отливок, от холодильников до теплоизолирующих и экзотермических вставок прибылей.

Все операции по изготовлению форм и стержней легко механизируются, стабильны во времени, легко контролируются и управляются. Процесс не требует применения дорогого специального оборудования.

Следует добавить, что жидкостекольное связующее не приводит к загрязнению атмосферы в цехе и не загрязняет окружающую среду. Отходы форм и стержней (отработанная смесь) подвергаются регенерации, а также успешно применяются в строительстве.

Разработка технологического процесса

Современные компьютерные технологии позволяют быстро и качественно реализовывать весе этапы подготовки производства. Важную роль играют программы для компьютерного моделирования (симуляции) литейных процессов, экономя время и ресурсы на экспериментальную отработку литейной технологии. Компьютерное моделирование позволяет оптимизировать конструкцию литниково-питающей системы, оптимизировать параметры заливки форм металлом, найти эффективные технологические решения по предупреждению литейных дефектов.

Жидкое стекло- CO2 – процесс, кроме теплоизолирующих или экзотермических вставок прибылей, как открытых, так и закрытых, позволяет значительно расширить диапазон управления затвердеванием отливок применением жидкостекольной смеси с более высокой теплопроводностью. В частности, при изготовлении форм и стержней, хороший эффект достигается сочетанием жидкостекольных смесей на кварцевом песке и на хромитовом. Например, места, где требуется увеличить теплоотдачу от поверхности отливки, до заполнения оснастки основной смесью на кварцевом песке, можно облицевать поверхности модели или стержневого ящика смесью на хромитовом песке. Места нанесения облицовки и её толщина определяются компьютерным моделированием литейных процессов при проектировании технологии.

Литейная форма – основной инструмент, формирующий не только внешние свойства заготовки: геометрическую и размерную точность, чистоту и шероховатость поверхности. Значительное влияние литейная форма оказывает на структуру металла отливки и на наличие внутренних дефектов в виде пористости и раковин различного происхождения. Но не всегда формы, изготовленные с применением элементов и приёмов, обеспечивающих оптимальные условия для формирования отливок, способны обеспечить соответствие отливок всем требованиям технических условий. Если к металлу отливки, как и в случае с боковыми рамами и надрессорными балками, предъявляются требования по механическим свойствам, особенно по ударной вязкости литой стали, то без качественного расплава, заливаемого в форму опытным заливщиком, не обойтись. Для стабильного получения чистого расплава с равномерным составом преимущественно применяют тигельные индукционные печи и, соответственно чистые, без посторонних включений, шихтовые материалы.

Технологический процесс, разработанный для условий литейного цеха CHUNHO CASTING, Ltd. (Республика Корея), где отверждаемая продувкой CO2 единая жидкостекольная смесь применяется в серийном производстве, отрабатывался при изготовлении опытных отливок и опытных партий отливок боковых рам и надрессорных балок.

На опытных отливках проверялись: конструкции литниковых систем; эффективность работы питающих систем с теплоизолирующими вставками прибылей (рис. 4); параметры заливки форм; влияние облицовки из жидкостекольной смеси с хромитовым песком (рис.5, 6) на условия затвердевания отливок. Исследовались структура и механические свойства материала отливок. Отливки изготавливались с использованием материалов и на оборудовании серийного производства CHUNHO. Это материалы и оборудование: для приготовления единой жидкостекольной смеси; для индукционной плавки металла (рис. 7); для термической обработки отливок; для проведения спектрального анализа и металлографии; для механических испытаний; для ультразвуковой толщинометрии и магнитолюминесцентного контроля. По результатам исследования качества опытных отливок были внесены коррективы в питающую систему боковых рам. Порезка отливок по контрольным сечениям подтвердила их соответствие Техническим требованиям по литейным дефектам (рис. 8, 9, 10). Размеры отливок, структура и прочностные характеристики стали также соответствовали Техническим требованиям (ГОСТ 32400-).

Рисунок 4. Теплоизолирующие вставки прибылей

Рисунок 5. Стержни с облицовкой смесью с хромитовым песком

Рисунок 6. Модель с облицовкой смесью с хромитовым песком

Рисунок 7. Индукционная плавка

Рисунок 8. Порезка по контрольным сечениям

Рисунок 9. Работа внутренней прибыли

Рисунок 10. Внешний и внутренний радиусы буксового проёма

Далее, по результатам производства опытных партий отливок, в соответствие Системе разработки и постановки продукции на производство разрабатывались технологические процессы для серийного производства, а за тем проект технического перевооружения цеха. Важно отметить, что из-за экономической нецелесообразности, по результатам изготовления опытных партий отливок боковых рам и надрессорных балок из технологических процессов были исключены операции по заварке дефектов, требующей повторной термической обработки.

Таким образом, отдавая приоритет вопросам качества отливок, как рекомендовано стандартами по разработке и постановке продукции на производство, при условии рассмотрения совокупного влияния всех производственных переделов технологического процесса, а за тем вопросам механизации и автоматизации, можно найти неожиданные, но весьма эффективные технологические решения.

Таким образом, отдавая приоритет вопросам качества отливок, как рекомендовано стандартами по разработке и постановке продукции на производство, при условии рассмотрения совокупного влияния всех производственных переделов технологического процесса, а за тем вопросам механизации и автоматизации, можно найти неожиданные, но весьма эффективные технологические решения.

Список литературы

1. Кузнецов В.П., Мушна К., Косников Г.А., Пирайнен В.Ю. Сравнительный анализ технико-экономической эффективности различных видов формообразования при изготовлении крупного вагонного литья// Тезисы докладов 8й Всероссийской научно-практической конференции. – СПб.: Издательство СПбГПУ, 2010.-С.115-122.

2. Буданов Е.Н. Достижения и опыт лидера по производству отливок для инновационных вагонов России – Тихвинского вагоностроительного завода// Литейщик России,2017. - №3.-С.23-30.

3. https://www.rzd-partner.ru/zhd-transport/comments/Почему вагоны сходят с рельсов на РЖД

4. Баландин Г.Ф. Основы теории формирования отливки//М., Машиностроение, 1979, -С. 253-255.

5. ОСТ 3-5664-84 СМЕСИ ФОРМОВОЧНЫЕ И СТЕРЖНЕВЫЕ, КРАСКИ ЛИТЕЙНЫЕ Технические условия Технологические процессы приготовления.

6. Кошкин Л.Н. Роторные и роторно-конвейерные линии. М.: Машиностроение, 1986, 318 с.

7. Волкевич Л.И. Парадоксы робототехники. – Труд, 5 апреля 1984, № 27(2), с. 2

8. Глинка Н.Л. Общая химия. Л.: Химия 1972,- С. 192-193.

1. Кузнецов В.П., Мушна К., Косников Г.А., Пирайнен В.Ю. Сравнительный анализ технико-экономической эффективности различных видов формообразования при изготовлении крупного вагонного литья// Тезисы докладов 8й Всероссийской научно-практической конференции. – СПб.: Издательство СПбГПУ, 2010.-С.115-122.

2. Буданов Е.Н. Достижения и опыт лидера по производству отливок для инновационных вагонов России – Тихвинского вагоностроительного завода// Литейщик России,2017. - №3.-С.23-30.

3. https://www.rzd-partner.ru/zhd-transport/comments/Почему вагоны сходят с рельсов на РЖД

4. Баландин Г.Ф. Основы теории формирования отливки//М., Машиностроение, 1979, -С. 253-255.

5. ОСТ 3-5664-84 СМЕСИ ФОРМОВОЧНЫЕ И СТЕРЖНЕВЫЕ, КРАСКИ ЛИТЕЙНЫЕ Технические условия Технологические процессы приготовления.

6. Кошкин Л.Н. Роторные и роторно-конвейерные линии. М.: Машиностроение, 1986, 318 с.

7. Волкевич Л.И. Парадоксы робототехники. – Труд, 5 апреля 1984, № 27(2), с. 2

8. Глинка Н.Л. Общая химия. Л.: Химия 1972,- С. 192-193.

Есть вопросы?